Verarbeitungshinweise für das konstruktive Verkleben

Die prozesssichere Verarbeitung von Selbstklebebändern und Formstanzteilen unterliegt einer Vielzahl von Einflussfaktoren. Für das konstruktive Verkleben sind spezielle, auf die Anwendung abgestimmte Klebmassesysteme verfügbar, welche einen differenten physikalischen Aufbau aufweisen.

Faktoren für die Auswahl des passenden Produktes:

| Art der zu verklebenden Materialien | Temperaturbelastung |

| Oberflächenstruktur | Dauer der Verklebung |

| Witterung / Umwelteinflüsse | Mechanische Belastung |

Oberflächenverklebbarkeit

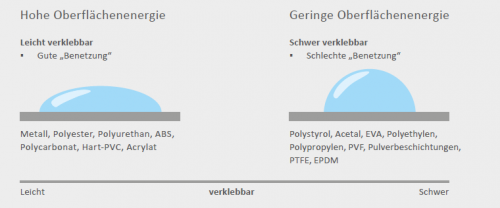

Beidseitig haftende Selbstklebebänder und Formstanzteile ermöglichen das Fügen unterschiedlicher Materialen, wie Metalle, Kunststoffe, Gläser und Holz, Composites oder Vliesstoffe. Ein wichtiges Kriterium sind dabei die zu verklebenden Oberflächen. Unterschieden wird zwischen niederenergetischen (unpolaren) und hochenergetischen (polaren) Substraten. Unpolare Oberflächen weisen eine geringere Benetzbarkeit auf und bieten weniger Haftung als polare Oberflächen mit guter Benetzbarkeit. Letztere sind daher sehr gut zu verkleben.

Oberflächenstruktur

Selbstklebebänder und Formstanzteile mit guter Kleberfließfähigkeit passen sich besser der Oberflächenstruktur eines Fügeuntergrundes an und unterstützen somit die Klebstoffbenetzung. Flexible Trägermaterialen und hohe Klebstoffpolster ermöglichen verbesserte Ergebnisse bei rauen und strukturierten Fügepartnern.

Oberflächenreinigung

Die zu verklebenden Fügepartner müssen für ein optimales Haftergebnis sauber, trocken, öl- und fettfrei sein, da diese die Klebkraft begrenzen oder gar unterbinden. Zur Reinigung der Oberflächen mit einem fusselfreien Lappen sind ausschließlich geeignete Lösungen zu verwenden, wie reines Ethanol, Isopropanol oder Industriereiniger, ausgenommen hiervon sind Materialien aus PC und PMMA. Vor dem Einsatz der Reinigungsmittel ist dieses vorher auf Verwendbarkeit an nicht sichtbarer Stellen zu testen. Für das konstruktive Fügen auf schlecht zu verklebenden Oberflächen bzw. für Anwendungen im Außenbereich wird die Verwendung eines Haftvermittlers (Primer) empfohlen.

Verarbeitung

Das Formstanzteil an einer Position des zu fügenden Bauteils fixieren und unter Verwendung einer Andruckrolle mit einem gleichmäßigen Druck von 20 N/cm2 über die gesamte Fläche aufbringen. Es ist darauf zu achten, dass keine Lufteinschlüsse entstehen. Die Verarbeitung ist vorzugsweise bei Raumtemperatur auszuführen, um eine optimale Fließfähigkeit der Klebmasse zu gewährleisten, so dass eine vollständige Benetzung der Oberfläche erfolgt. Sofern im Produktinformationsblatt keine weiteren Angaben zur Verarbeitungstemperatur aufgeführt sind, sollte die Umgebungs- und Objekttemperatur der Fügepartner 10°C bis 40°C betragen.

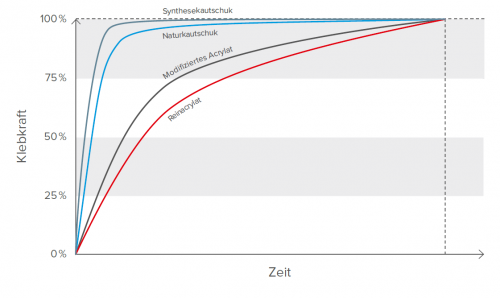

Klebkraftverlauf

Die Klebkraft nimmt nach dem Fügeprozess über einen gewissen Zeitraum zu. Diese Aufziehzeit ist abhängig von unterschiedlichen Faktoren wie Klebmassesystem, Temperatur, Anpressdruck und Oberflächeneigenschaften. Die Endklebkraft Acrylatklebmassen wird in der Regel nach 72 Stunden erreicht. Diese Zeitspanne kann durch die Verwendung eines Haftvermittlers verkürzt, jedoch nicht gänzlich vermieden werden.

Transport und Lagerung

Bei kühler und trockener Lagerung (ca. 23°C, keine direkte Sonneneinstrahlung, 50% rel. Luftfeuchte) beträgt die übliche Mindestlagerfähigkeit 12 Monate nach Auslieferung. Abweichende Mindestlagerfähigkeiten sind dem jeweiligen Produktinformationsblatt zu entnehmen. Temperaturschwankungen und Hitzeeinwirkung sollten vermieden werden. Seitenklebrige Produkte sind mit silikonisierten Trennfolien an den Seitenflächen zu versehen, um ein ungewolltes Verblocken zu verhindern. Eine Beschädigung oder Deformation der Verpackung während des Transports oder der Lagerung ist unzulässig, so dass ein Schutz vor Schmutz und Feuchtigkeit gegeben ist.

Zurück zur Hauptübersicht: Konstruktives Verkleben Deutsch

Deutsch

English

English

© 2022 - 2024 Max Steier GmbH & Co. KG

© 2022 - 2024 Max Steier GmbH & Co. KG